服務熱線

400-1600-919

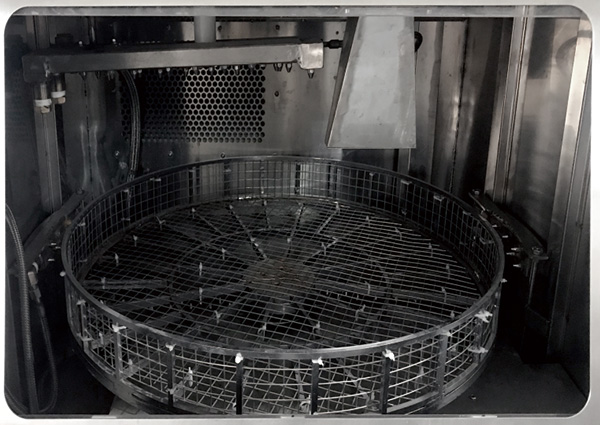

減少汙染:超聲波清洗可有效地降低汙染,減少有毒溶劑對(duì)人類(lèi)的危害,環保高效。減少人工:運用智能零部件(jiàn)清洗機可完(wán)結工(gōng)件全(quán)自動清洗、烘幹,隻需在工件清(qīng)洗上下料端各裝備一名操作員工(gōng)即可,大大減少了人工清(qīng)洗所需要(yào)的人員數量和清洗(xǐ)時間。縮短作業時間:智能零部件清洗機清(qīng)洗與人工清洗對比,清洗時間縮短為(wéi)人(rén)工清洗的四分之一。降低勞動強度:手工清洗:清洗環境較惡劣、體力勞動深重(chóng)、淩亂機械(xiè)零件需需要長時間(jiān)清洗超聲波清洗:勞動強度低、清洗環境整齊有序、淩亂零件自動高效清洗。環保節能:超聲波清洗配套循(xún)環過濾係統,可完結清洗溶劑的循環過濾反複運用,對於節約水資(zī)源(yuán)、清洗溶劑(jì)本錢、進步公(gōng)司環保形象具有重大意義。

台州零部件清洗機超聲波換能器常見問題:1、超聲波振子受潮,可以用兆歐表檢查與換能器相連接的插頭,檢查(chá)絕緣電阻值就可以判斷基本情況,一般要求絕緣電阻(zǔ)大於5兆歐以上。如果(guǒ)達不到這個絕緣電(diàn)阻值,一般是換能(néng)器受潮(cháo),可以把換能器整體(不包括噴塑外殼)放進烘箱設定100℃左右烘幹3小時或者使用電吹風去潮至阻值(zhí)正(zhèng)常為止。2、換能器振子打火,陶瓷資料碎(suì)裂,可以用肉(ròu)眼和兆歐表結合檢查,一般作為應急處置的措施(shī),可以把個別損壞的振子斷開,不會影響到別的振子正常(cháng)使用。3、振子脫膠,換(huàn)能器是采用膠結,螺釘緊固雙重保證工藝,一般情況下(xià)不(bú)會出現這種情況。4、不鏽鋼振(zhèn)動(dòng)麵穿孔,一般換能器滿負荷使用10年以後可能會出(chū)現振動麵穿孔的情況。

智能零部件清洗(xǐ)機的物(wù)理清洗法:①機(jī)械清洗法:清掃器和刮(guā)刀清理法、鑽管清洗(xǐ)法、噴丸清(qīng)洗(xǐ)法。②水利清洗法(fǎ):低壓水力(lì)清洗(低壓清洗的壓力為196-686千(qiān)帕,大約2-7公斤力/平方厘米,等於0.2-0.7Mpa)。③高壓水射流設備清洗:高壓清(qīng)洗的壓力為4900千帕,大(dà)約50公斤力/平方厘米,等於5Mpa。這種情(qíng)況方法(fǎ)也叫(jiào)高壓水射流法、高壓清洗機。

所謂智能零部件清洗機的空化效應就是利用工業(yè)設備清洗機超聲波發生器(qì)所發生的高頻振(zhèn)蕩訊號,通過換能器(qì)轉換成高頻機械振動而傳播到介質(zhì)中,智(zhì)能零部件清(qīng)洗機超聲波在清洗(xǐ)液(yè)中疏密相問地向前輻射,當聲波的壓(yā)強達到一定的大氣壓時,產生數以萬計的微小氣泡,這些氣(qì)泡在超聲波(bō)縱向傳播的負壓區形成、生長,而在正壓區(qū)迅速閉合。這種現象稱為超聲“空化效應”,產生氣泡時所需的壓力稱(chēng)為超聲(shēng)“空化閥值”。

智能零部件清洗機清(qīng)洗(xǐ)的工藝流程以被清洗物體清(qīng)洗的難易程度及清洗數量(liàng)而決定,主要清洗流程(chéng):1、熱浸洗或噴洗:目的是將工件上的汙染物軟化、分離、溶解,並減輕下道清洗工序的負(fù)荷。2、超聲波清洗:利用超(chāo)聲(shēng)波產生的強烈空化作用及振動將工件(jiàn)表麵的汙垢剝離脫落,同時還可將油脂(zhī)性的汙物分解、乳化。3、冷漂洗:利用流動的淨水將已(yǐ)脫落(luò)但尚浮在工件表麵上汙物(wù)衝洗幹淨。4、超聲波漂洗:溶劑為幹淨的清水,工件浸入(rù)後(hòu),利用(yòng)超聲波將浮在工件各邊、角及孔隙處的汙物清洗幹淨。5、熱淨水及冷淨水漂洗:進一步去(qù)除懸附在工件(jiàn)表麵上的汙物微(wēi)粒。6、熱風烘幹:利用(yòng)一定(dìng)的溫度和風速,使零件表麵快速幹燥。