服務熱線

400-1600-919

全自動零件清洗機如果水垢嚴重,采用酸性清(qīng)洗劑,在清洗時,要千萬小心,以免損傷設備。這是一項技術性(xìng)很強的工(gōng)作。器鏽漬、水垢嚴重時,靠近(jìn)器壁的包(bāo)會出現鏽漬,鏽漬會借助(zhù)壓力蒸汽穿透棉質(zhì)包裝,造成器械的“接觸性鏽蝕”。1、采用酸性清洗劑(器械除鏽劑就是酸性的)。2、用噴壺(洗車器)將適當(dāng)濃度的酸性清洗液噴灑在設備表麵,保持設備(bèi)具有的溫(wēn)度(60-70℃,注意燙(tàng)傷!)關閉艙(cāng)門,5-10分鍾後用棉(mián)布擦拭器(qì)壁。3、用大(dà)量清水衝洗設備四周,並將衝洗水迅速排放(fàng)。4、頑固性(xìng)鏽漬可以用紗布蘸(zhàn)少量除鏽劑擦拭。5、清洗鏽漬後(hòu)使用(yòng)時會出現黑色物質,不要(yào)緊張(zhāng),再次衝洗、擦拭(shì)幹淨即可(這些(xiē)黑色物質是在軌道縫隙處的殘留)。

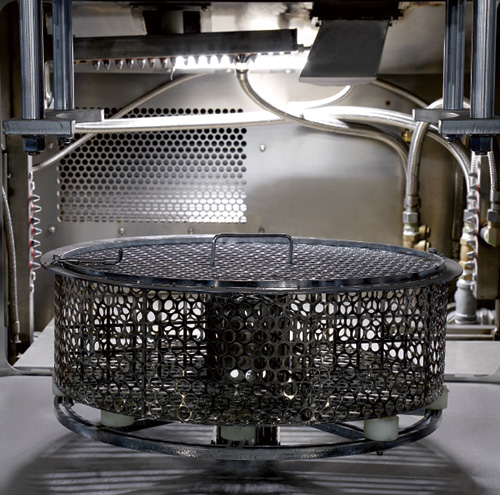

全自動零件清洗機清洗槽由內(nèi)槽和外殼組成,內槽的外表麵(一般(bān)在槽(cáo)底外表)粘接超聲波換能器,槽內盛清洗液。槽一般用耐腐(fǔ)蝕的(de)不鏽鋼板製成,過於厚會影響超聲波的輻射,槽的內壁,尤(yóu)其是粘有換能器的輻射板要平整拋光,不能有(yǒu)傷痕,否則易產生空化腐蝕,縮短使用壽(shòu)命(mìng)。為避免被清洗工件直接與槽壁板接觸而劃傷,一般用鏤空吊籃(清洗籃)或(huò)支架將清(qīng)洗件懸吊在清洗液中(zhōng)。網籃的(de)骨架應盡可能地(dì)小而輕(qīng),一般用不(bú)鏽鋼絲編成或用(yòng)其它反射聲良好的材料做(zuò)成。結構上要使超聲波受阻小而清洗液易於流(liú)動。內槽的尺(chǐ)寸要根(gēn)據清洗件的大小和形狀(zhuàng)而定。清(qīng)洗件的總表麵積大應大於內槽的體積。粘有換能器的(de)輻射板(如槽底板)所(suǒ)承受的電功率強度一般低於1.5W?CM2)(用電壓換(huàn)能(néng)器(qì)時,大(dà)多數應在0.5-1w/cm2之間)。過(guò)高的強度會加速輻射板表麵的空化腐蝕,同時由於過劇烈的(de)空化所產生的氣泡會影響能(néng)量傳遞,使遠離輻射麵得液體空間聲強變弱而達不到均勻清洗的目的。在(zài)普通的清洗(xǐ)槽中,由於液(yè)麵的反射(shè),在清洗槽(cáo)中會產生駐波,使得在(zài)液體空間有些(xiē)區域(yù)聲壓最小(波(bō)節處(chù)),有些地方聲壓大(波腹處)而造成清洗幹淨程度不(bú)均勻。為減少駐(zhù)波的形成,有時清洗槽的形狀(zhuàng)要特別設計,或采取其他措施,例如掃頻工作方式。清洗件在槽中的排列要有一定的間隔,而最窄小的(de)麵應朝向換能器的輻射麵,以免妨礙聲輻射到(dào)整個清洗槽空間。

全自動零件清(qīng)洗機清洗的工藝流程以被清洗物體清洗的難(nán)易程(chéng)度及清洗數量而決定,主要(yào)清洗流程:1、熱浸洗或噴洗:目的是將工件上的汙染物軟(ruǎn)化、分離、溶解,並減輕下(xià)道清洗工序的負(fù)荷。2、超聲波清(qīng)洗:利用(yòng)超聲波產(chǎn)生的(de)強(qiáng)烈空化作用及(jí)振動將工(gōng)件表麵的汙垢剝離(lí)脫落,同時還(hái)可將油脂性的汙物分解、乳化。3、冷漂洗:利用流動的淨水將已脫(tuō)落但尚浮在(zài)工件表麵上汙物衝洗(xǐ)幹淨。4、超聲波漂洗:溶劑為幹淨的清水,工件浸入後,利用超聲波將浮在工件各邊、角(jiǎo)及孔隙處的汙(wū)物清洗幹(gàn)淨。5、熱淨水及冷淨水(shuǐ)漂洗:進一步去除懸附在工件表麵上的汙物微粒。6、熱風烘幹:利用一定的溫度和風速,使零件表(biǎo)麵快速幹燥。

全自動零件清洗機的(de)技術是非常適合清洗發(fā)動機氣缸體或者氣缸蓋類形狀複雜的構件。要是人工清洗(xǐ)就比較難以清洗到位,如果(guǒ)是使用工具也無法能取得良好(hǎo)的清洗效果。全自動零件清洗機是物理清洗方法,就(jiù)像無數小(xiǎo)刷子同時(shí)清洗物體的內外表麵,因此可以使傳統方法無法完成的內表麵及內孔的清(qīng)洗一次完成。用清洗機能夠操作安全(quán)、節約(yuē)能源,小型的零部件清洗(xǐ)目前最多使用(yòng)的是汽油或柴油刷洗,因(yīn)此操(cāo)作安(ān)全係數很(hěn)低,容易造成事故。而全自動零(líng)件清洗機不會有(yǒu)這(zhè)樣(yàng)隱患(huàn)。工作效率高,隻需要將零部件解體後(hòu)放在清洗機絲網料筐中,並按一下開關就可以(yǐ)了。