服務熱線

400-1600-919

智(zhì)能工業設備清洗機根據產生產高壓水壓力、水流量等進行分型號,可以(yǐ)分出很多種型號,這是智(zhì)能工業設備清洗機能(néng)正常作業的基礎,決定著工業設備清(qīng)洗機用途的是(shì)工業設備清洗機的噴嘴。噴嘴孔徑的選擇是由(yóu)流量決定的,對於被清(qīng)洗的鋁帶材,因為板麵較(jiào)寬,還要選擇合(hé)適的噴流角度及噴嘴(zuǐ)的數目。一般選擇用耐壓2~275MPa液體(tǐ)噴霧(wù)扇型噴嘴,噴流角(jiǎo)度250,40為宜。噴嘴(zuǐ)直徑d的大小決定(dìng)其流量大小,因此可根據(jù)需要的流量選擇(zé)噴嘴。噴嘴的安裝位置理想的(de)清洗入射角是一個相對獨立的參數,由清洗對象的材料特性決定,不(bú)影響其他參數選擇,應首先確定。對於清洗軋製油及部門鋁粉等軟粘的(de)軟質垢,水射流的剪切力起很大作用,采(cǎi)用較大(dà)的入射角(jiǎo)度,增大剪切力,以利於清洗。

智能工業設(shè)備清洗機:也(yě)就是先頭所說的,洗汽車(chē)用的(de)。利用高壓將水噴射出來,強力(lì)去汙(wū)泥。不(bú)隻是可以洗汽(qì)車,許多泥(ní)垢較重的物件也都可以清洗(xǐ)。智能(néng)工業設備清洗機:利用超聲波的高頻率(lǜ)通過換能器(qì)轉化為動能再通過液體介質作用於(yú)物件表麵,在高頻率的(de)衝擊下,將表麵的汙漬脫(tuō)離,從而達到清洗的效(xiào)果。這種清洗(xǐ)方式是(shì)將(jiāng)物件(jiàn)放入清洗槽,其優點在於可以批量清洗,並且不留死角,全麵(miàn)細致到位。主要用於五(wǔ)金、電子、光(guāng)學、飾品、實驗室(shì)等行業較小物件的表麵清潔。

超聲波發生(shēng)器發(fā)出的高頻振蕩信號,通過換能器轉換成高頻(pín)機械(xiè)振蕩而傳播到介質清洗溶劑中,超聲波在清洗液中疏密相間的(de)向前(qián)輻射,使液體流動而產生數(shù)以萬計的直徑為50-500μm 的微小氣泡,存在於液體中(zhōng)的微小氣泡在聲場的作(zuò)用下振動。長期以來,在食品工業領域,噴射衝洗一直(zhí)是(shì)主流方法。也(yě)有誤使用超聲波的情況,總體來說(shuō),幾乎沒有使用超聲波。然而,近年來越(yuè)來越多地考慮消費者食品安全,人們要求在食品工業(yè)導入更精(jīng)密確實(shí)的清洗(xǐ)技術。智能工業設備清洗機可以充分滿足以上要求。

用台灣工業設備清洗機清洗電路板是(shì)一種很好的方法(fǎ),清洗出來的電路板光潔如新,利用超聲波的原理,將電能轉換成機械振動產生高(gāo)壓氣泡,利用氣(qì)泡的暴(bào)破力清洗劑的(de)微粒衝擊電路板。在(zài)清洗(xǐ)電路板時要注意正確選用超聲波的功率,在清洗過程中不要將超聲(shēng)波功率調得過大,其功(gōng)率和容器(qì)體積、清洗電路板的量一般是成正比的,選用多大的超聲波要根據的清洗電路板的量而定(dìng),一般隻適(shì)合於大(dà)批量的電路板,清洗電路板所用的(de)溶劑一般均可使用(yòng),在(zài)清(qīng)洗電路板時注意不要雜亂的堆放,有序的樹立(lì)於槽體內,雜亂的堆放影響清洗效果。使用溶劑為有機溶劑、電路板專用清洗劑(jì)或(huò)環保電子超聲波清洗劑,不宜用無水乙醇(無水酒精),否則電路板會發白,俗稱白斑。

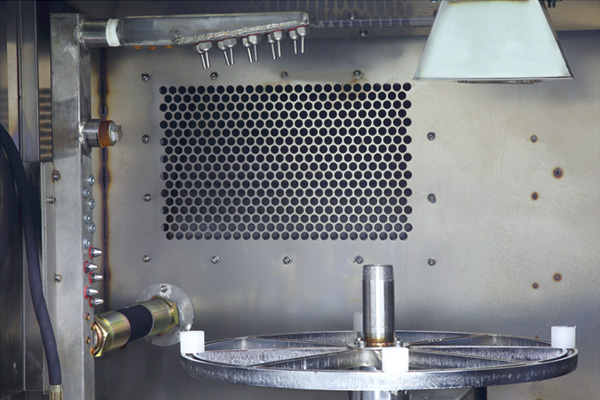

智能工業設(shè)備清洗機清洗槽由內槽和外殼組成(chéng),內槽的外表(biǎo)麵(一般在槽底外表)粘(zhān)接超聲波換能器,槽(cáo)內盛清洗液。槽一般用耐腐蝕的不鏽鋼板製成,過於厚會影(yǐng)響超(chāo)聲波的輻射,槽的內壁,尤其是粘有換能器的輻射板要平整拋光,不能有傷(shāng)痕,否則易產生空化腐(fǔ)蝕(shí),縮短使用壽命。為避免被(bèi)清洗工件直(zhí)接與槽壁(bì)板接觸而劃傷,一般用鏤空吊籃(清洗籃)或支架將清洗件懸吊在清洗液中。網籃的骨架應盡(jìn)可能地小而輕(qīng),一般用不鏽鋼絲編成或用(yòng)其它(tā)反射聲良好的(de)材料做成。結構上要使超聲波受阻小而清洗液易於流動。內槽的尺寸要根據清洗件的大小和形狀而定。清洗件(jiàn)的總表麵積大應大於內槽的體積。粘有換能器的輻(fú)射板(如槽底(dǐ)板)所承受的電功率強度一般低於1.5W?CM2)(用電壓(yā)換能(néng)器時,大多數應在0.5-1w/cm2之間)。過高的強度(dù)會加速輻射板(bǎn)表麵的空化腐蝕,同時由於過劇烈的空(kōng)化所產生(shēng)的氣泡會影(yǐng)響能(néng)量傳遞,使遠(yuǎn)離輻射麵得液體空間聲強變弱而達不到均(jun1)勻清洗的目的。在普通的清洗槽中,由於(yú)液麵的反射,在清洗槽中會產生駐波,使得在液體空間有些區(qū)域聲壓最小(波節處),有些地方(fāng)聲壓大(波腹處)而造成清洗幹淨程度不均勻。為減少駐波的形成,有時清洗(xǐ)槽的形狀要(yào)特別設計,或采取其他措施,例如掃頻工作(zuò)方式。清洗件在(zài)槽中的排列要有一定(dìng)的間隔,而最窄小的麵應(yīng)朝向換能器的輻射麵,以免妨礙聲輻射到整個清洗槽(cáo)空間。