服務熱線

400-1600-919

智能零部件(jiàn)清洗(xǐ)機的物理清洗(xǐ)法:①機械清洗法:清掃(sǎo)器和刮刀清理法、鑽管清洗法、噴丸清洗法。②水利清洗(xǐ)法:低壓水力清洗(低壓清洗的壓力為196-686千帕(pà),大約2-7公斤力/平方厘米,等於0.2-0.7Mpa)。③高壓水射流設備清洗:高壓清洗的壓力為(wéi)4900千(qiān)帕,大約50公斤力(lì)/平(píng)方厘米,等於5Mpa。這種情況方法也叫高壓水射流法、高壓清洗(xǐ)機。

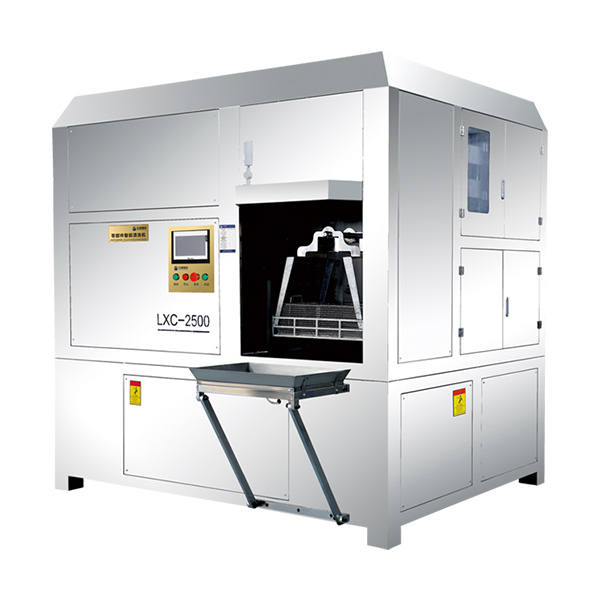

智能零(líng)部件清洗機的技術是非常適合清(qīng)洗發(fā)動(dòng)機(jī)氣缸體或者(zhě)氣缸蓋類形狀複(fù)雜的構件。要是人工清(qīng)洗就比較難以清(qīng)洗到位,如果是使用工具也無(wú)法能取得良好的清洗效果。智能(néng)零(líng)部件(jiàn)清洗機是物理清洗方法,就像無數小刷子同時清洗物體的內外表(biǎo)麵,因此可以使傳統方法無(wú)法完成的內表麵及內孔的清洗一次完成。用清洗機能夠操作安全、節約能(néng)源(yuán),小型的零部件清洗目前最多使用的是汽油或柴油刷洗,因此操作安全係數很低,容(róng)易造成事故。而(ér)智能零(líng)部件清洗機不會有(yǒu)這樣隱患。工作效(xiào)率高,隻需要(yào)將零(líng)部件解體後放在清洗(xǐ)機(jī)絲網料筐中,並按一下開關就可以了。

甘肅零部件清洗機的超聲波在液體中傳播,使液體與清洗槽在超聲波頻率下一起振動,液體與清洗槽振動時有自己固有頻(pín)率(lǜ),這種振動頻(pín)率是聲波頻率,所以人們就聽(tīng)到嗡嗡聲。隨著清洗行業的不斷發展(zhǎn),越來越多的行業和企(qǐ)業運用到了智能零部件清洗機(jī)。因為(wéi)受到輻射(shè)的超(chāo)聲波(bō),使之槽內液(yè)體中的微氣泡能夠在聲波的作用(yòng)下從而保持(chí)振(zhèn)動。在這段過程中,氣泡(pào)閉合的(de)瞬間產(chǎn)生衝擊波,負氣泡附近產生1012-1013pa的壓力及局調溫,這種(zhǒng)超聲(shēng)波空化所產生的巨大壓力能破壞不溶性汙物(wù)而使他們分化於溶液中,蒸汽型空化對(duì)汙(wū)垢的直(zhí)接反(fǎn)複衝擊。

所謂智能零部件清洗機的空化效應就是利用工業設備清洗機超聲波發生器所發生的高頻振蕩訊號,通過換能器轉(zhuǎn)換成高頻機械振動而傳播到介質中,智能零部件清洗機超聲波在清洗液(yè)中疏密相問地向前輻(fú)射,當聲波的壓強達到(dào)一定的(de)大氣壓時,產生數以萬計的微小氣泡,這些氣泡在超聲波縱向傳(chuán)播的負壓(yā)區形成、生長,而在正壓區迅速閉合。這種現象稱為超聲“空化(huà)效(xiào)應”,產生氣(qì)泡(pào)時所需的壓力稱為超(chāo)聲“空化閥值”。

智能零部件清洗機清洗的工藝流程以被(bèi)清洗物體清洗的難易(yì)程度(dù)及清洗數量而(ér)決定,主要清洗流程:1、熱浸洗或(huò)噴洗:目的是將工件(jiàn)上的汙染物軟化(huà)、分離、溶解,並減(jiǎn)輕下道清洗工序的(de)負荷。2、超聲波清洗:利用超聲波產生的(de)強烈空化作用及振動將工件表麵的汙垢剝離脫落,同時還可將油脂性的汙物分解、乳化。3、冷漂洗:利用流動的淨水將已脫落但尚浮在工件表麵上汙物衝洗幹淨。4、超聲波漂洗(xǐ):溶(róng)劑為幹淨的清(qīng)水,工件浸入後,利用超聲波將浮在(zài)工件各邊、角及孔隙處的汙物清洗幹淨。5、熱淨水及冷淨(jìng)水漂洗:進一步去(qù)除懸附在工件表麵上的汙物微粒。6、熱(rè)風烘幹:利用(yòng)一定的溫度和風速,使零件表麵快速幹燥。

甘肅零(líng)部件(jiàn)清洗機的電氣部分占很大比重,所以對電氣設備(bèi)應做(zuò)特別防護。作業(yè)前,必需檢查所有(yǒu)電器(qì)盒、接(jiē)頭、旋(xuán)鈕、電纜和儀器、儀表有(yǒu)無損壞;這種檢查應每天例行一(yī)次,確保作業時不會因水或磨料等侵蝕而損(sǔn)壞;所有電線接頭要妥善放置;電動機初次接線或每次重新接線後,都(dōu)必需檢(jiǎn)查其轉向是否正確。嚴(yán)於律己的檢查和良好的工作態度不隻能延長智(zhì)能零部(bù)件清洗機的使用壽命,對於自身平安等(děng)也十分有利。