服務熱線

400-1600-919

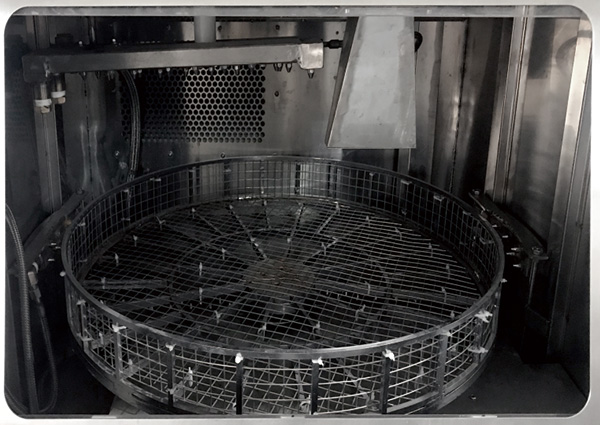

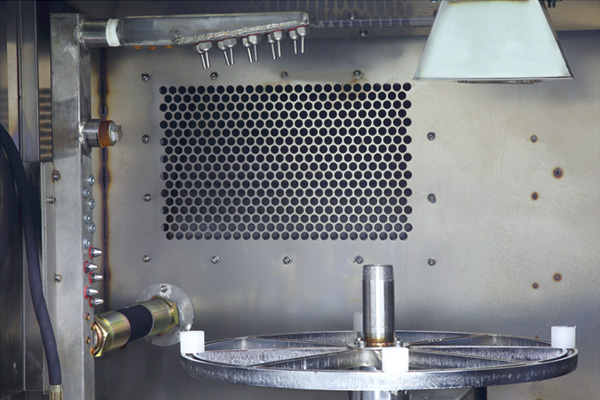

全自動零部件清洗機是利用了超聲(shēng)波換能器轉換成機械振蕩。從(cóng)而(ér)產(chǎn)生(shēng)了空化現象,清洗液中的氣泡形式,產生了破裂的現象,致(zhì)使物體(tǐ)的麵、孔、隙中的汙垢被分散、破裂及剝落(luò),使物(wù)體達到淨化清潔。全自動零(líng)部件清洗機可(kě)以達到物件全麵潔淨的(de)清洗效果,特別是對深孔,盲孔,也不會影(yǐng)響任何(hé)物件的(de)材質以及精度。溫(wēn)度的選擇同樣也很重要,用水做為(wéi)清洗(xǐ)液最最適宜的,清洗溫(wēn)度控製在 40-60℃左右 ,尤其是在天冷(lěng)的(de)時候,要是清洗液溫度低(dī),清洗效(xiào)果差。因此要在部分清洗機上,繞上(shàng)加熱電熱絲進行溫度控製,當溫度升高時會產生空化,所以清洗效果較好。

超聲波在液體中(zhōng)傳播,使液體(tǐ)與(yǔ)清洗槽在(zài)超聲波頻率下(xià)一起振動,液體與清洗(xǐ)槽振(zhèn)動時有自己固有(yǒu)頻率(lǜ),這種振動頻率是聲(shēng)波頻率,所以人們就聽到嗡嗡聲。隨著清洗行業的不斷發展,越來越多的行業和企業運用到了全自動零(líng)部(bù)件(jiàn)清洗機。我國電子行業中,絕(jué)大多(duō)數企業都在使用PCB,PCB組件焊接采用的助焊劑分為水溶型、鬆香型和(hé)免清洗型三類,使用較多的為前兩種,多采(cǎi)用超聲波清洗(也有不少是采用酒(jiǔ)精刷洗),免清洗型原(yuán)則上應該不清(qīng)洗,但是,目前世界各國的(de)大多(duō)數廠家即使采用免清洗型焊劑焊接組件,仍需要清洗。特別是高密度PCB以及高密度IC出腳不清(qīng)洗或不采用超聲波清洗,必將導致高密度線路之間和IC出腳之間(jiān)吸附塵埃,一旦環境(jìng)濕度大,極易發生高密(mì)度線間和腳間短路而出現故障(zhàng),而一旦環境(jìng)幹(gàn)燥,短路(lù)故障又自行消失,這類故障又(yòu)不易查找。

全自(zì)動(dòng)零部件清洗機超聲波清洗的優點及適(shì)合行業(yè):1、清洗效果好,清潔(jié)度高且全部工件清潔度一致。2、清洗速度(dù)快,提高生產效率。3、不須人手接觸清洗液,安全(quán)可靠對深孔、細縫和工件隱蔽處亦清(qīng)洗幹淨。4、節省溶劑、熱能、工作場(chǎng)地和(hé)人工等。5、對工件表麵無損傷等。6、適合行業及範圍:半導體矽片、太陽能矽片、電子、機械、電氣、玻(bō)璃、眼鏡、鍾表、電鍍、儀器(qì)、儀表、珠寶、醫療、五(wǔ)金、軸承、液壓、航空、陶瓷、化纖、製筆、電池殼等。總之工業上需要(yào)清洗(xǐ)的產品目前基本上都用全自動零部件清洗機,歡迎各界朋友來電谘詢,9479威尼斯會(huì)最優的服務為您設計清洗方案。

全自動零部件清洗(xǐ)機超聲波輸出必需到達一定的強度才幹產(chǎn)生空化作用,這個強度9479威尼斯用(yòng)功率密度來權衡,低的密度應(yīng)大於0.35W/cm2,實踐應用多采用0.4~0.8W/cm2。頻(pín)率(lǜ):全自(zì)動零部件清洗機的頻率通常在16~80KHz之間,常用的頻率包括20、25、28、33、和40KHz。溫(wēn)度:超聲波清洗普通采用中溫(40~60℃)。清洗液:清洗液的選擇需依據清洗(xǐ)對象選取(qǔ)不同的清洗液。清洗液有水基清洗液和溶劑(jì)型的清洗液(yè)兩大(dà)類。

溫州零部件清洗機在機械行業(yè)應用:防鏽(xiù)油脂的(de)去除;量具的清洗;機械零部件的除油除鏽;發動機、發動機零件、變速箱、減振器、軸瓦、油嘴、缸體、閥體、化油器及汽車零件及底盤漆前除油、除鏽、磷化前的清洗;過濾器、活塞配件、濾網的疏通清(qīng)洗等。精密機械(xiè)部件、壓(yā)縮機零件、照相機零件、軸承、五金零(líng)件、模(mó)具、尤其在鐵路行業,對列車(chē)車廂(xiāng)空調的除油(yóu)去汙、對列車車頭各部件的防(fáng)鏽、除鏽、除油非常(cháng)適合。

全自動零(líng)部(bù)件清洗機(jī)被世界公認為其時功率高,效果佳的清洗辦法,其清洗功率抵達98%以上,清洗潔淨度也抵(dǐ)達高級別,而傳(chuán)統的手工清洗(xǐ)和有機溶劑(jì)清洗的清洗功率僅僅為60%-70%,即使是氣相清洗和高壓水射流清(qīng)洗的清洗功率也低於90%,因此,全自動零部件清洗機以其功率高,效果好,適用於大作(zuò)業量清洗的(de)特性無疑是清洗的選擇,這也是為何凡是對潔淨度懇求高的(de)作業,如真空鍍膜,光(guāng)學器(qì)件、醫療器械等作業都選(xuǎn)擇超聲波清洗的原因。