服務熱線(xiàn)

400-1600-919

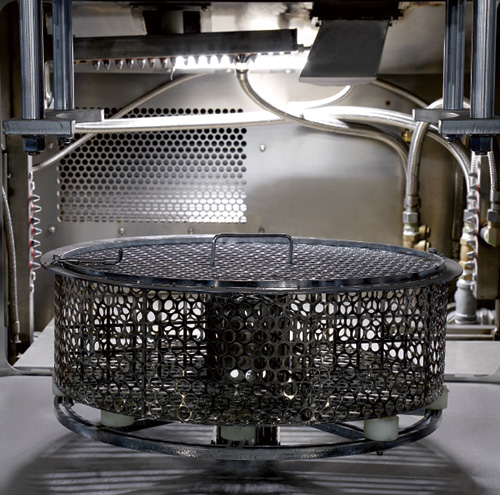

考慮(lǜ)到清洗液的物理特性對全自動超聲波自動清洗機的影響,其中蒸汽壓、表麵張力(lì)、黏度以及密度應為最顯著的影響因素。溫度能影響這些(xiē)因素,所以它也(yě)會影響空化作用的效率,任何清洗(xǐ)係統必須使用清(qīng)洗液。八個步驟,讓您(nín)稱心采購全自動超聲波自動清(qīng)洗機。1、功率的選擇。2、頻率的選擇。3、清洗籃的使用。4、清洗液溫度。5、清洗液量的多少和清洗零件的位置的(de)確定。6、超聲清洗工藝(yì)及(jí)清洗液的選擇。7、選擇清洗(xǐ)液時,應考慮以下三個因素。8、清洗(xǐ)件處理。

超聲(shēng)波在液體中傳播,使液(yè)體與清(qīng)洗槽在超聲波頻(pín)率下(xià)一起振動,液體與清洗槽振動時有自(zì)己固有頻率,這種振動頻率是聲波頻(pín)率,所以人們就(jiù)聽到嗡嗡聲。隨著清洗(xǐ)行業的不斷發展,越來越多的行業和企(qǐ)業運用到了全自動超聲波自動清洗機。我(wǒ)國電子行業中,絕大多數企業都(dōu)在使用PCB,PCB組件焊接采用的助焊劑分(fèn)為水溶型、鬆香型和免清洗型三類,使用較多的為(wéi)前兩(liǎng)種,多采(cǎi)用(yòng)超(chāo)聲波清洗(也有不少是采用酒精刷洗),免清洗型原則上應該不清洗,但是,目前世界各國的大多數廠家即使采用免清洗型焊劑焊(hàn)接組件,仍需要清洗。特別是高密度PCB以及高密度IC出腳不清洗或不采(cǎi)用超(chāo)聲波清洗,必將導致高密度線(xiàn)路之間和IC出腳之間吸附塵埃,一旦(dàn)環境濕度大,極易發(fā)生高密度線(xiàn)間和腳間短路而出現故障,而(ér)一旦環境幹燥,短路故障又自行消失,這類故障又不(bú)易查找。

全自動超聲波自(zì)動清(qīng)洗機安(ān)裝:請參照超聲波清洗機安裝說明書連接清洗機的電控櫃與(yǔ)主機間的(de)溫控傳感器信號線、超聲驅動線、加熱器控製線等線路,並接通380VAC電(diàn)源,安裝清洗機的上水管、放水(shuǐ)管與溢流排(pái)放管。全(quán)自動超聲波自動清洗機加水:向清(qīng)洗(xǐ)池內加(jiā)入適量清水,液麵(miàn)高度以浸沒將要清洗的零部件為準,一般不超過清洗池的四分之三。全自動超聲波自動清洗機加溫:啟動電控加熱開關,將水溫調節(jiē)旋鈕上的白色(sè)刻度線指向適(shì)當的溫度(應為60℃左右(yòu))。清洗機在使用過程中,清洗濟的溫度不應(yīng)超過70℃。

全自動超聲波自(zì)動清洗機後(hòu)處理:取(qǔ)出清洗好的零部(bù)件,用壓縮空氣將具各孔中的殘留清洗液徹底吹淨,並將表麵吹幹(建議配(pèi)備一把吹塵槍配(pèi)合空氣壓縮機使用)。若有條件,在(zài)清(qīng)洗機附近配置水池。以便對取出的零部件進行漂洗;全自動超聲波(bō)自(zì)動清洗(xǐ)機清洗劑的處理(lǐ):當清洗(xǐ)機洗了過多的零件後,清洗劑中油泥的含量會相當高,加之超(chāo)聲波的乳化作用。清洗劑會(huì)因過髒發粘而減弱(ruò)空化的能力,不宜繼續使用。建(jiàn)議用戶配置儲水桶與清洗機配合使用(yòng),以(yǐ)沉澱過髒的清洗劑,用於再循環使用降低成本;全自(zì)動超聲波自動清洗機浸泡(pào)的(de)輔助作用:很多零部件,如(rú)氣缸蓋、活塞、連杆、增(zēng)壓渦輪、進排氣歧管等都帶這(zhè)些零部件上的(de)積(jī)炭,有一些較輕,很容易(yì)就清洗幹淨,但有(yǒu)一些則很重,這(zhè)種情況下,對工件必要的浸泡軟化過程會取(qǔ)得更好的清洗效果。

四川超聲波自動清洗機的超聲(shēng)波在液體中傳播,使液體與清洗槽在超聲波頻率下(xià)一(yī)起(qǐ)振動,液體與清洗槽(cáo)振動時有自己(jǐ)固有頻率,這種振動頻率是聲波頻率,所以人們就聽到嗡嗡(wēng)聲。隨著清洗行業的(de)不斷發展(zhǎn),越來越多的行(háng)業和企(qǐ)業運用到了全自動超聲波(bō)自動清洗機。因為受到輻射的超(chāo)聲波,使之槽內液體中的微氣泡能夠在聲波的作用下從而保(bǎo)持振動。在這段過程中(zhōng),氣泡閉合的瞬間產生衝擊波,負氣泡附近產生1012-1013pa的壓力及局(jú)調溫,這種超聲波空化所產生的巨大壓力能破壞不(bú)溶性汙物而使他們分化於溶液中,蒸汽(qì)型空化對汙垢的直接反(fǎn)複衝擊。