服務熱線

400-1600-919

機(jī)械清洗機被世界公認為其(qí)時功率高,效果佳的清洗辦法,其清洗功率抵達98%以上,清洗潔淨度也抵達高級別,而傳統的手工清洗和有機溶劑清洗的清洗功率僅僅(jǐn)為(wéi)60%-70%,即使(shǐ)是氣相清洗和高壓水(shuǐ)射流清洗的清洗功率也低於90%,因此,機械清洗機以(yǐ)其功率高(gāo),效果好,適用於大作業量清洗的特性無疑(yí)是(shì)清洗的選擇,這也是為何凡是(shì)對潔淨(jìng)度懇求高的作業,如真空鍍膜,光學(xué)器件(jiàn)、醫療器械等作業都選擇超聲波清洗的原因。

超聲波發生器發出的高頻振蕩信號,通過換能器轉換成(chéng)高頻機械振蕩而傳(chuán)播到介質清洗溶劑中(zhōng),超聲波在清洗液中(zhōng)疏密相間的(de)向前輻射(shè),使液體流動而產生數以萬計的(de)直徑(jìng)為50-500μm 的微小氣泡,存在於液體中的微小氣泡在(zài)聲場的作用下振動。長期以來,在食品工業領域(yù),噴射衝洗一直是主流方法。也有誤使用超聲(shēng)波的情況(kuàng),總體來說,幾乎沒有使用(yòng)超聲波。然而,近年來越來越多地考(kǎo)慮消費者食品安全(quán),人們要求在食品工業(yè)導入更(gèng)精密確實的清洗技術。機械清洗機(jī)可以充分滿足以上要求。

可以24小(xiǎo)時不間斷工作的機械清洗機,可以在相同的時間清洗出更多的工件。由於在工業生產中,生產效率是最重要的生產要求之一,任何一個工序都是精密結合,互相促進,共同完成的,所以它對工(gōng)件(jiàn)的清洗(xǐ)要求一樣是如此高要求,一是清洗工(gōng)件的(de)量多(duō),二是清洗(xǐ)的速度要(yào)跟上。清洗(xǐ)機廠家應其所需,經(jīng)過科研團(tuán)隊的一致刻骨專研,提高(gāo)工業超聲波清洗機的工作時間,製作(zuò)出可24小時不間斷工作(zuò)的機械(xiè)清(qīng)洗機。

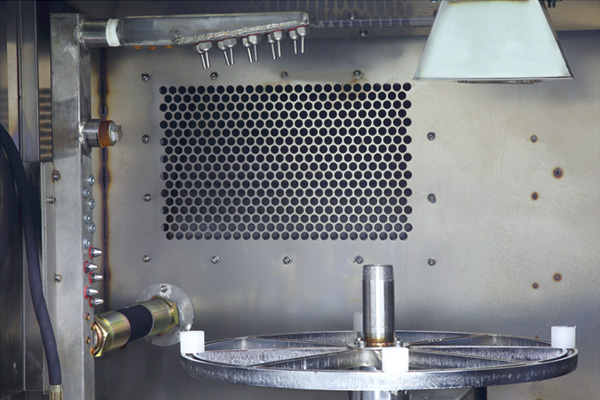

機械清(qīng)洗機原理主要是通(tōng)過換能器,將功(gōng)率(lǜ)超聲頻源的聲能轉換成機械(xiè)振(zhèn)動,通過清洗槽(cáo)壁將超聲波輻射到槽子中的清洗液。由於受到(dào)超聲波的輻射,使槽內液體中的微氣泡能夠在聲波的作用下從(cóng)而保持振動(dòng)。破壞汙物與清洗件(jiàn)表麵(miàn)的(de)吸附,引起汙物層的疲勞破壞而被駁離(lí),氣體型氣(qì)泡的振動對固體表麵進行擦洗。超聲波是頻率(lǜ)高(gāo)於(yú)20000赫茲的聲波,它方向性好,穿透能力強,易於獲得較集中的(de)聲能,在水中傳(chuán)播(bō)距離遠,可用於測距、測速、清洗、焊接、碎石、殺菌消毒等。在機(jī)械清洗機清(qīng)洗過程中,肉眼能看見的泡(pào)並不是(shì)真空核群泡,而(ér)是空氣氣泡,它對(duì)空化作用產生抑製作用降低清洗效率。隻有液體中的空氣氣泡被完全拖走,空化作用的真空核群泡才能達到很(hěn)好的(de)效果。

常見(jiàn)的機械清洗機的(de)主要零部件有超聲波發生器、換能器、清洗槽(cáo)3大部分組成(chéng)。1、超聲波發生器是(shì)產生電磁振蕩信號並提供能量的工(gōng)作部分,給換能器一定頻率的(de)電磁振蕩能量。如果這個頻率是換能(néng)器本身的諧振頻率,就產生最有(yǒu)效的超聲振(zhèn)動(dòng)。2、換能器(qì)是(shì)把超聲波發生(shēng)器所產生的電磁振動信號轉化為超聲振動,進而推動與機械振動係統相(xiàng)連接的清洗液振動,向清(qīng)洗液中輻射聲波(bō)。3、超聲波清(qīng)洗槽分為儲液槽和工作槽,儲液槽在工作槽的下部儲(chǔ)存清洗液,工作槽底部密封安裝超(chāo)聲波(bō)換能器。生產時,用液下泵(bèng)把清洗液抽(chōu)人工(gōng)作(zuò)槽,鋼帶從中穿行(háng)實現表麵清洗。

超聲波在液體中傳播,使液體與清洗槽在超聲波頻(pín)率下(xià)一(yī)起振(zhèn)動,液體與清洗(xǐ)槽振動時有自己固有頻率,這種(zhǒng)振動(dòng)頻率是聲波頻率,所以人們就聽到(dào)嗡嗡聲。隨著清洗(xǐ)行業的不斷發展,越來(lái)越多的行業和(hé)企(qǐ)業運用到了機械清洗機。我國電子行業中,絕大多數企業都在使用PCB,PCB組件焊接(jiē)采用的助焊劑分為(wéi)水(shuǐ)溶型、鬆香型和免清洗型三類,使用較多的為前兩種,多(duō)采用超聲波清洗(也有不少是采用酒精(jīng)刷洗(xǐ)),免清洗型原則上應該不清洗,但是,目(mù)前世(shì)界各國的大多數廠家即使采用免清洗型焊劑焊接組件,仍需要清洗(xǐ)。特別是高密度PCB以及高密度(dù)IC出腳不清洗或不采用超聲(shēng)波清洗(xǐ),必將導致高(gāo)密度線路之間和IC出腳之間吸附塵埃,一旦環境濕度大,極易發(fā)生高密度線間和腳間短路而出現故障,而一旦環境幹燥,短路故障又自行消失,這類故障又不易查(chá)找。