服務熱(rè)線

400-1600-919

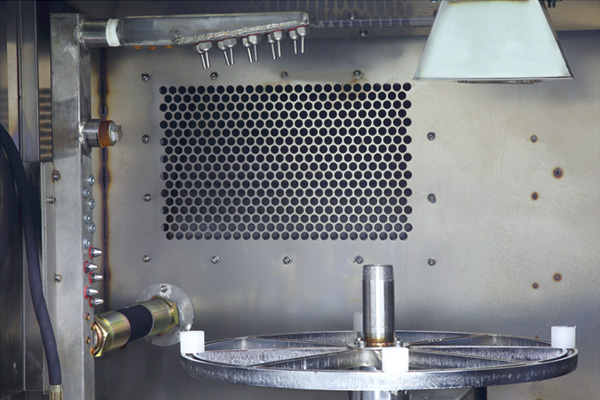

機械零件清(qīng)洗機根據產生產高壓水壓(yā)力、水流(liú)量等進行分型號,可(kě)以分出很多種型號,這是機械零件清洗機能(néng)正常作業的基礎,決定著工業設備(bèi)清洗機(jī)用途的是工業設備清洗機的噴嘴。噴嘴孔徑(jìng)的選擇是由流量決定的,對於被清洗(xǐ)的鋁帶材,因為板麵較寬,還要選擇合適的噴流角度及噴(pēn)嘴的數目。一般選擇用耐壓2~275MPa液體噴霧扇型噴嘴,噴流角度250,40為宜。噴嘴直徑(jìng)d的大小決(jué)定其流量(liàng)大小,因此可根據需要的流量選擇(zé)噴嘴。噴嘴的安裝位置理想的清洗入射角是一個相對獨立(lì)的參數,由清(qīng)洗對象的材料特性決定,不影響其他參數選擇,應首先確定。對於清洗軋製油及部門鋁粉等軟粘的軟質垢,水射流的剪切力起(qǐ)很大作用,采用較(jiào)大的入(rù)射角度,增(zēng)大(dà)剪切力,以利於清洗(xǐ)。

四川零件清洗機的超聲(shēng)波在液體中傳播(bō),使液體與(yǔ)清洗槽在超聲波頻率下一起振動,液體與清洗槽振(zhèn)動時有自己固有頻率(lǜ),這種振動頻率是聲波頻率,所以人們(men)就聽到嗡(wēng)嗡聲。隨著清洗行業的不斷發展,越來越多的行業(yè)和企業運用到了機械零件清(qīng)洗機。因為受到輻射的超聲波,使之槽內液體中的微氣泡能夠在聲(shēng)波的作用下從而保持振動。在這段過程中,氣泡閉合的瞬間產(chǎn)生(shēng)衝擊波,負(fù)氣(qì)泡(pào)附近產生(shēng)1012-1013pa的壓力及局調溫(wēn),這種超聲波空化所產生的巨大(dà)壓力能破壞不溶性汙物而使他們(men)分化於溶液中,蒸(zhēng)汽(qì)型空化對汙垢的直接反複衝擊。

超聲波發生器發出的(de)高頻振蕩信(xìn)號,通(tōng)過換能器轉換成高頻機械振蕩而傳播到介(jiè)質清洗溶劑中,超(chāo)聲波在清洗液中疏密相間的向前輻射,使液體流動而產生數以萬(wàn)計(jì)的直徑為50-500μm 的微小(xiǎo)氣泡,存在於液體中的微小氣泡在聲場的作用下振(zhèn)動。長期以來,在食品工業領(lǐng)域,噴射(shè)衝(chōng)洗一直是主流方法。也有誤使用超聲波的情況,總體來說,幾乎沒有使(shǐ)用(yòng)超聲波。然而,近年來越來越多(duō)地考慮消費者食品安全,人(rén)們要求在食品工業導入更精密確(què)實的清洗技術。機械(xiè)零件清洗機可以充分滿足以上要求。

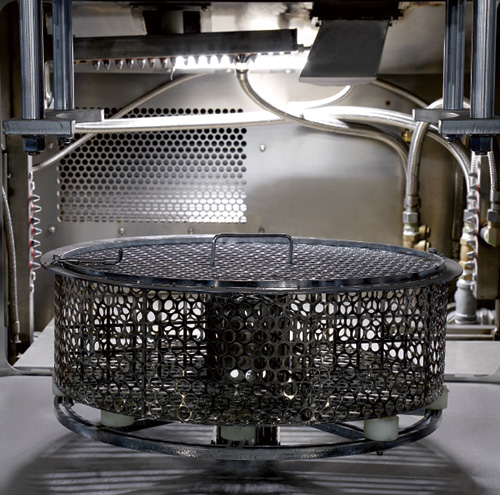

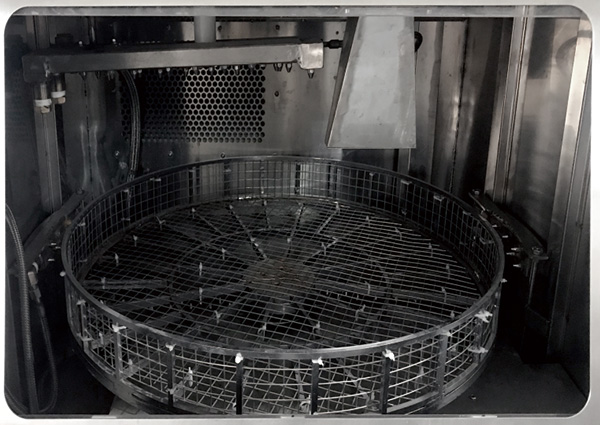

其實不僅是(shì)在(zài)機械零件清洗機的工作時(shí)間上設(shè)計的(de)比較周到,在清洗範圍上也是比較人性化的。機(jī)械零件清洗機由原(yuán)來的小範(fàn)圍到現(xiàn)在的(de)大範圍,從隻可以一機一用到現在(zài)的一(yī)機多用(yòng);再由原來的清洗(xǐ)簡單(dān)輕小的超(chāo)聲波清洗機升級為精密和笨重大件工件可以同時清洗,清洗效果更加顯著(zhe)。機械零(líng)件清洗機的時(shí)間優勢可以經過機器(qì)的清洗產(chǎn)量,節約優勢,清洗範圍的擴大化來得出總結,擁有24小時不間斷工作能力的機械零件清洗機的清洗能力和清洗效果是於普通的超聲波清洗機有區分的。

機械零件清洗機是一種利用超聲波(bō)、有機溶(róng)劑等用來(lái)清洗(xǐ)零件的機(jī)器。幹燥(zào)時間會按照(zhào)係(xì)統選擇的幹燥方式的不同會有所差異:因為(wéi)熱風空(kōng)氣循環幹燥係統和真(zhēn)空幹燥(zào)係統有著本質上的區別。實際上,係統內部的溶劑回(huí)收和零部件上殘留溶劑的回收以(yǐ)及整個幹燥過程都是在一個全封閉的環境下進行的。機械零部件的汙垢主要有潤滑脂、防(fáng)鏽油脂及其他混合物組成的油泥,可以采用堿性清洗液清洗、電化學清洗,也可采用超聲波清洗(xǐ)機清洗,機械零件清洗機清洗是(shì)一個清洗的專(zhuān)門類別,屬工業清洗(xǐ)。

機械零(líng)件清洗(xǐ)機的化學清洗法:利用化學藥(yào)劑使表麵汙(wū)染或覆蓋層與其發(fā)生化學反應(yīng)而被除去,如對垢層的酸洗(xǐ)、堿(jiǎn)洗等。為使基材在化學清洗中不受腐(fǔ)蝕或使腐蝕(shí)率控製在允許範(fàn)圍內,通常在化(huà)學清洗液中要加入適量的緩蝕劑和起活化、滲透(tòu)、潤(rùn)濕作用的添加劑。方法(fǎ):浸泡法、循環法、運轉中清洗法(fǎ)也叫(jiào)不(bú)停車(chē)化學清洗法。