服務熱(rè)線

400-1600-919

機械超聲波清洗機的使用(yòng)範圍已經(jīng)越來越廣泛(fàn)。但(dàn)是機械超聲波清(qīng)洗機的清洗效果與(yǔ)什麽有關呢?一般人認(rèn)為清洗機的壓力有關,但是,清洗機的清洗效果除了與(yǔ)壓力有(yǒu)關外,清洗機的水流量、清洗噴頭與清洗物之間的距離、清洗的角度、噴頭的形狀、水溫、清潔劑(jì)都有關係。所(suǒ)以清洗機的清洗效果不單單與壓力有關。因此,清洗物體時一定要了解清洗效果與各因素的關係才能取得較好的清洗效果。

機械超聲波清洗機清洗的工藝流程(chéng)以被清洗物體清洗(xǐ)的難易程度及清洗數量而決定,主(zhǔ)要清洗流程:1、熱浸洗或噴洗:目的是將工件上的汙染物軟化、分離、溶解,並減輕下道清洗工序的負荷。2、超聲波清洗:利用超聲波產生(shēng)的強烈空化作用及振動將工(gōng)件表麵的汙垢剝離脫(tuō)落,同時還可將油脂性的汙物分解、乳化。3、冷漂洗:利用流動(dòng)的(de)淨水將(jiāng)已脫落但尚浮在工件表麵上汙物衝洗幹淨。4、超聲波漂洗:溶劑(jì)為(wéi)幹(gàn)淨的清水,工件浸入後,利用超聲波將浮在工件(jiàn)各邊、角(jiǎo)及孔隙處的汙物清洗(xǐ)幹淨(jìng)。5、熱淨水及(jí)冷(lěng)淨水漂洗:進一步去(qù)除懸附在工件表麵上的汙物微粒。6、熱風(fēng)烘幹:利用一定的溫度和風速,使零件表麵快速幹(gàn)燥。

機(jī)械超聲(shēng)波清洗機如果(guǒ)水垢嚴重,采(cǎi)用酸性清洗(xǐ)劑,在(zài)清洗(xǐ)時,要千萬小心,以免損傷(shāng)設(shè)備。這是一項技術性很強的工作。器鏽漬、水垢嚴重時,靠近器壁的包(bāo)會出現鏽漬,鏽漬會借助壓力蒸汽穿透棉(mián)質包裝,造成器械(xiè)的“接(jiē)觸性鏽蝕”。1、采用酸性清洗劑(器(qì)械除(chú)鏽劑就是酸性的)。2、用噴壺(洗車器)將適當濃度的酸(suān)性(xìng)清洗液噴灑在設備(bèi)表麵,保持(chí)設備具有的溫度(60-70℃,注意燙傷(shāng)!)關閉艙門,5-10分鍾(zhōng)後用棉布擦拭器壁。3、用大量清水衝洗設備四周,並將衝洗水迅速排放。4、頑固性鏽漬可以用紗布蘸少量除鏽劑擦拭。5、清洗鏽漬後使用時會出現黑色物質,不要緊張,再次衝洗、擦拭幹淨即可(這些黑色物質是在軌道縫隙處的殘留)。

超聲波在(zài)液體中傳播,使液體與清洗槽在超聲波頻率下(xià)一起振動,液體與清洗槽振動時有自己固有頻率,這種振動頻率是聲波頻(pín)率,所以人們就聽到嗡嗡聲。隨著清(qīng)洗行業的不斷發展,越(yuè)來越多的行業和(hé)企業運用到了機械(xiè)超聲波清洗機。我國(guó)電子行(háng)業(yè)中,絕大多數企業都在使用PCB,PCB組件焊接采用的助焊劑分為水溶(róng)型(xíng)、鬆香(xiāng)型和免清(qīng)洗型三類,使用較多的為前兩種,多(duō)采用超聲波清洗(也有不少是(shì)采(cǎi)用酒精刷洗),免清洗型(xíng)原則上應該不清洗,但是,目前世界各國的大多數廠家即使采用免清洗型焊劑焊接組件,仍需要清洗。特別是高密度PCB以及高密度IC出腳不清洗或(huò)不采用超聲波清洗,必將導致高密度線路之間和IC出腳之間吸附塵埃,一旦環境濕度大,極易發生高密度線間和腳間短路而出現故障,而一旦環(huán)境幹燥,短路故障又自行消(xiāo)失,這類故障又不易(yì)查(chá)找。

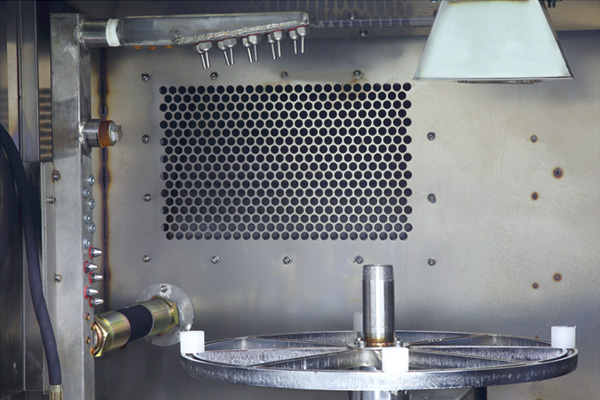

機械超聲波清洗(xǐ)機的技術是非常適合清洗發動機氣缸體或者氣缸蓋類形狀複雜的構件。要是(shì)人工清(qīng)洗(xǐ)就比(bǐ)較難以清洗到(dào)位,如果是使(shǐ)用工具也無(wú)法能取得(dé)良好的清洗效果。機械(xiè)超聲波清洗機是物理清洗方法,就像無數(shù)小刷(shuā)子(zǐ)同時清洗物體的內外(wài)表(biǎo)麵,因此可以使傳(chuán)統方法無法完成的內表麵及內(nèi)孔的清洗一次完成。用清洗機能夠操作安全、節約能源,小型(xíng)的零部件清洗目(mù)前最多使用的是汽油或柴油刷洗,因(yīn)此操作安(ān)全係數很低,容易造成事故。而機械超聲(shēng)波清洗機(jī)不會有這樣隱患。工作效率高,隻需要將零部件解體後放在清洗機絲網料筐中,並按一(yī)下開關就可以了(le)。