服務熱線

400-1600-919

全自動零部(bù)件清洗機清洗去除五金零配件油跡汙垢,需要使用清潔劑,目前有多種清(qīng)洗劑,這裏(lǐ)隻談其中兩(liǎng)種更有效、清(qīng)洗效果強的清洗方法。1、水基清洗劑,環保超聲波清洗機(jī)專用清洗劑,清洗去汙能力特強,對五金零件表麵傷害較小,可以忽略不計。優點是:成本低,使用方法簡單,對超聲(shēng)波設備要求是具有(yǒu)加熱。缺點是:對高精度要求的五金零件需要多次漂洗(xǐ),幹燥(zào)需要專用設備。2、揮發性有機溶劑。優點是:去(qù)汙(wū)能力強,成本相對比水基略高,使用方便,易(yì)幹燥。缺點是:易揮發在空氣中(zhōng),有微微氣(qì)味(wèi),市麵有環保型清洗劑,但清洗劑不易運輸(shū)。

全自動零部件清洗機(jī)根據產生產高(gāo)壓水壓力、水流量等進行分型號,可以分出很多種型號,這是全(quán)自動零部件清洗機能正常作(zuò)業的基礎(chǔ),決定著工業設備(bèi)清洗(xǐ)機用途的是工業設(shè)備清洗機的噴嘴(zuǐ)。噴嘴(zuǐ)孔徑的選擇是由流量決定的,對於被清洗的(de)鋁帶材,因為板麵較寬,還要選擇合適的(de)噴流角度及噴嘴的數目。一般選擇用耐壓2~275MPa液體噴霧扇型噴嘴,噴流角度(dù)250,40為宜。噴嘴直徑d的大小決(jué)定其流量大小,因此可根據需要的流量選擇噴嘴。噴嘴的安(ān)裝位置理想的清(qīng)洗入射(shè)角是一個相對獨立的參數,由清洗對象(xiàng)的材料特性決定,不影響其他參數選擇,應首先確定。對於清洗軋製油及部門鋁粉等軟粘的(de)軟質垢,水射流的剪切力起很(hěn)大作用,采用較大(dà)的入射角度,增大剪切力,以利於清洗。

超聲波在液體中傳播,使液(yè)體(tǐ)與清洗槽在超聲波頻率下一起振動,液體與清洗槽振動時(shí)有自己固有頻率,這種振(zhèn)動頻率是聲波頻率,所以人們就聽到嗡嗡聲。隨(suí)著清洗行(háng)業的不斷發(fā)展,越來越多的行業和企業運用到了全自動零部件(jiàn)清洗機。我國電子行業中(zhōng),絕大多數企業都在(zài)使用PCB,PCB組件(jiàn)焊(hàn)接采用的助焊劑分為水溶型(xíng)、鬆香型和免清洗型三類,使用較多的為前兩種,多(duō)采用超聲波清洗(也(yě)有不少(shǎo)是采用酒精刷洗),免清洗型原則上應該不清洗,但是,目前世界各國的大多數廠家即使采用免清洗(xǐ)型焊劑焊(hàn)接組件,仍需要清洗。特別是高密度(dù)PCB以(yǐ)及(jí)高密度IC出腳(jiǎo)不清洗或不采用超(chāo)聲波(bō)清洗,必將導致高密度線路之間和IC出腳之間(jiān)吸附(fù)塵埃,一旦環境(jìng)濕度大,極易發(fā)生高密度線間和腳間短路而出現故障,而一旦環境幹燥(zào),短路故障又自行消失,這類故(gù)障又不易查找。

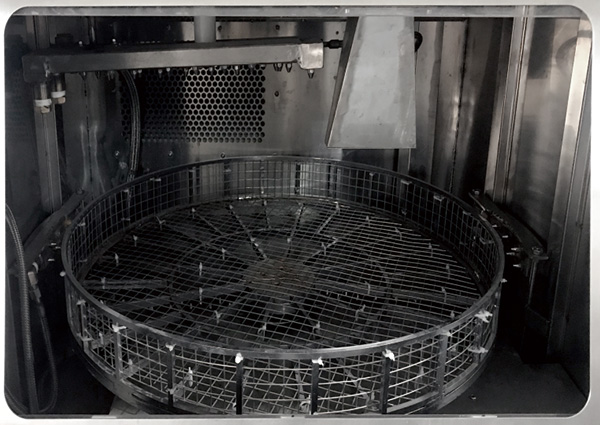

考慮到清洗液的物理特性對全自(zì)動零部件清洗機(jī)的影響,其中蒸汽壓、表麵張力、黏度以(yǐ)及密度應為最(zuì)顯著的影響因素。溫度能影響(xiǎng)這些因素,所以(yǐ)它也會影(yǐng)響空化作用的效率,任何清洗係統(tǒng)必須使(shǐ)用清洗液。八(bā)個步驟,讓您稱心采購全自動零部件清洗機(jī)。1、功率的選擇(zé)。2、頻率的選擇。3、清洗籃的使(shǐ)用。4、清洗液溫度。5、清洗液量的多少和清(qīng)洗零件的位置的確定。6、超聲清洗工藝及清洗液的選擇。7、選擇清洗液(yè)時,應考慮以下三個因素。8、清洗件處理。

香港(gǎng)零部件清洗機的超聲波在液體中傳播,使液體與(yǔ)清洗槽在超聲波(bō)頻率下一起振動,液體與清(qīng)洗槽振動時有自己固有頻(pín)率,這種(zhǒng)振動頻率是聲波頻(pín)率,所以人們就聽到嗡嗡聲。隨著清洗行業(yè)的不斷發展,越來越多的行業和企業運用到了全自動零部件清(qīng)洗機。因為受到輻射的超聲波(bō),使之槽內液體(tǐ)中的微氣泡能夠在聲波的作用下從而(ér)保持振(zhèn)動。在這段過程中,氣泡閉合的瞬間產(chǎn)生衝擊波,負氣泡附近(jìn)產生1012-1013pa的壓力及局調(diào)溫,這(zhè)種超聲波空(kōng)化所產生的巨大壓力能破壞不溶性(xìng)汙物而使(shǐ)他們分化於溶液中,蒸汽型空化對汙垢的直接反複衝擊。