服(fú)務熱線

400-1600-919

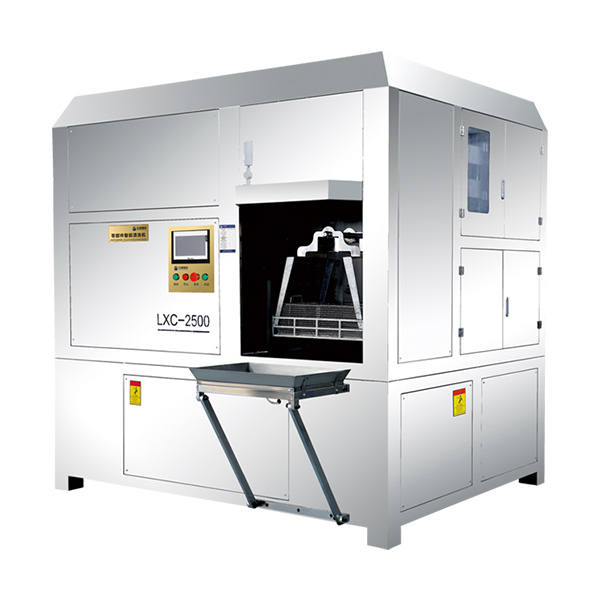

常見的機械零件清(qīng)洗(xǐ)機的主要零部件有超聲波發生器、換能器、清洗槽3大部分組成。1、超聲波發(fā)生(shēng)器是產生電(diàn)磁振(zhèn)蕩信號(hào)並提供能(néng)量的(de)工作部分,給換能器一定(dìng)頻率的電磁振蕩能量。如果這個頻率是換能器本身的諧振頻率,就產生最有效的超聲振動。2、換能器是(shì)把超(chāo)聲(shēng)波發生器所產生的(de)電磁振動(dòng)信號轉化為超(chāo)聲振動,進而推動與機械振動係統相連接的清洗液振動,向清洗液中輻射聲波。3、超聲波清洗槽分為儲液槽和工作槽,儲液槽在工作槽的下部儲(chǔ)存清洗(xǐ)液,工作槽底部密封安裝超聲波換能器。生產(chǎn)時,用液下泵把清洗液抽人工作槽,鋼帶從中穿行實現表麵清洗。

機械零件清洗機的(de)物理清(qīng)洗法:①機械清洗法:清掃器(qì)和刮刀清(qīng)理法、鑽管清洗法、噴丸清洗法。②水利清洗法:低壓(yā)水(shuǐ)力清洗(低壓清洗的壓力為196-686千帕,大約2-7公斤(jīn)力/平方厘米,等於0.2-0.7Mpa)。③高壓水(shuǐ)射流設備清洗:高壓清洗的壓力為4900千(qiān)帕,大約50公斤力/平方厘米,等於5Mpa。這種情況方法也叫高(gāo)壓水射流法、高壓清洗機。

機械零件清洗機後處理:取出清洗好(hǎo)的零部件,用壓縮空氣(qì)將具各孔(kǒng)中的殘留清洗液徹底吹淨,並將表麵吹幹(gàn)(建議(yì)配備一把吹塵槍配合空氣壓縮機使用)。若有條件,在清洗機附近配置水(shuǐ)池。以便對取出(chū)的零部件進行漂洗;機械零件清洗機清洗劑的處理:當清洗機洗了過多的零件後,清洗(xǐ)劑中(zhōng)油泥的含量會相當(dāng)高,加之超聲波的乳化(huà)作用。清洗劑會因過髒發粘而減弱空化的(de)能力,不宜繼續使用。建議用戶配置儲水桶與清洗機配合使用,以(yǐ)沉(chén)澱過髒的清洗(xǐ)劑,用於再循環使用降低成本(běn);機械零件清(qīng)洗機(jī)浸泡的輔(fǔ)助作用(yòng):很多零部件,如(rú)氣缸蓋(gài)、活塞、連杆、增(zēng)壓渦輪、進排氣(qì)歧(qí)管等都帶這些(xiē)零部件上的積炭,有一些較輕,很容易就清洗幹(gàn)淨,但有一些則很重,這種情況下,對工件必要(yào)的浸泡軟化過程會取得更好的(de)清洗(xǐ)效果。

機械(xiè)零件清洗機清洗的工藝流程以被清洗物體清洗的(de)難易(yì)程度(dù)及清洗數量而決定,主要清洗流程:1、熱浸洗或噴洗:目的是將工件上的汙染(rǎn)物軟化、分(fèn)離、溶解,並減輕下道清(qīng)洗工序的負荷。2、超聲波清(qīng)洗:利用超聲波產(chǎn)生的強烈空化作用及振動將工件表麵的汙垢剝離脫落,同時還可將油脂性(xìng)的汙物分解、乳化。3、冷漂洗:利用流動的淨水將已脫落但尚浮在(zài)工件表(biǎo)麵上汙物衝洗幹(gàn)淨。4、超聲(shēng)波漂洗:溶劑為幹淨的清水,工件浸入後,利(lì)用超聲波將浮(fú)在工(gōng)件各邊、角及孔隙處的(de)汙物清洗幹淨。5、熱淨水及冷(lěng)淨水漂洗:進一步(bù)去除懸附在工件表麵上的汙物微粒(lì)。6、熱(rè)風烘幹:利用一定的溫度和(hé)風速,使零件表麵快速幹燥。

機械零件清洗機如果水垢(gòu)嚴重,采用酸性清(qīng)洗劑,在清洗(xǐ)時,要千萬小心,以免損傷設備。這是(shì)一(yī)項技術性很強的工作。器鏽漬、水垢嚴重時,靠近器壁的包會出(chū)現鏽漬,鏽漬會借助壓(yā)力蒸汽穿透棉質包裝,造成器械的(de)“接觸性鏽蝕”。1、采用(yòng)酸(suān)性清洗劑(器械(xiè)除鏽劑就是酸性的)。2、用噴壺(洗車(chē)器)將適(shì)當濃(nóng)度的酸性清洗液噴灑在設備表麵,保持設備具有(yǒu)的溫(wēn)度(60-70℃,注意燙傷!)關閉艙門,5-10分鍾後用棉布擦拭器壁。3、用大(dà)量清水衝洗設備四周,並將衝洗水迅速排放。4、頑固性鏽漬可以用紗布蘸少量(liàng)除(chú)鏽劑擦拭。5、清洗鏽漬後使用(yòng)時會(huì)出現黑色物質,不要緊張,再次衝洗、擦(cā)拭幹淨即可(kě)(這些黑(hēi)色物(wù)質(zhì)是在軌道縫隙(xì)處(chù)的殘留)。

超聲波在液體中(zhōng)傳播,使液體(tǐ)與(yǔ)清洗槽在超聲(shēng)波頻率下一起振動,液體與清洗槽(cáo)振動時有自己固有頻率,這種振動頻率是聲波(bō)頻率,所以人們就聽到嗡嗡聲。隨著清洗行業的不斷發展,越來越多的行業和企(qǐ)業運用到了機械零(líng)件清洗機。我(wǒ)國電子行業中,絕大多數企業都在使用PCB,PCB組件焊接采用的助焊劑分為水(shuǐ)溶型、鬆香型和免(miǎn)清洗型三(sān)類,使用較多的為(wéi)前兩種,多采用超聲波清洗(也有不少是采用酒精刷洗),免清洗(xǐ)型原則上應該不清洗(xǐ),但是,目前世界各國(guó)的大多數廠家即使采用免清洗型焊劑焊接組件,仍需要清洗(xǐ)。特別是高密度PCB以及高密度IC出腳不清洗或不采用超聲波(bō)清洗,必將導(dǎo)致高密度線路之間和IC出腳之間吸附塵埃,一旦環(huán)境(jìng)濕度大,極易發生高密度線間和腳間短路(lù)而出現故(gù)障,而一旦環境幹燥,短路故障又自行消(xiāo)失,這類故障又(yòu)不易查找。