服務熱線

400-1600-919

機械超聲波自動清洗機後處(chù)理(lǐ):取出清洗好的零部件(jiàn),用壓縮空氣將具(jù)各孔中的殘留清洗液徹底吹(chuī)淨,並將表麵吹幹(建議配備一把吹塵(chén)槍(qiāng)配合空氣壓縮機使用)。若有條件,在清洗機附近配(pèi)置水池。以(yǐ)便對取出的零部件進行漂洗;機械(xiè)超聲波自動清洗機清洗(xǐ)劑的處理:當清洗機洗了過多的零件後,清洗劑中油泥的含量會(huì)相當高(gāo),加之(zhī)超聲波的(de)乳化作用。清洗劑會因(yīn)過髒發粘而減弱(ruò)空化的能力(lì),不宜繼續使(shǐ)用。建議用戶配置儲水桶與清洗機(jī)配(pèi)合使(shǐ)用,以沉澱過髒的清洗劑,用於再循環使(shǐ)用降低成(chéng)本;機械超聲波自動清洗機浸泡的輔助作用:很多零部件,如(rú)氣缸蓋、活塞、連杆、增壓渦輪、進排氣歧管等都帶這些零部件上的積炭,有(yǒu)一些較輕,很容易就清洗幹淨,但有一些則很重(chóng),這種情(qíng)況下,對工件必要的浸泡軟化過程會取得更好的清洗效果。

機械超聲波自動清洗機的化學清洗法:利用化學藥劑使表麵汙染或覆蓋層與其發生(shēng)化學反(fǎn)應而被除(chú)去(qù),如對垢層的酸洗、堿洗等。為使基材在化學清洗中不受腐蝕或使腐(fǔ)蝕率控製在允許範圍(wéi)內(nèi),通常在化學清洗(xǐ)液中要加入適量的緩蝕劑和起活(huó)化、滲透、潤濕作用的(de)添加劑。方法:浸(jìn)泡(pào)法、循(xún)環法、運轉中清洗法也叫不停車化學清洗法。

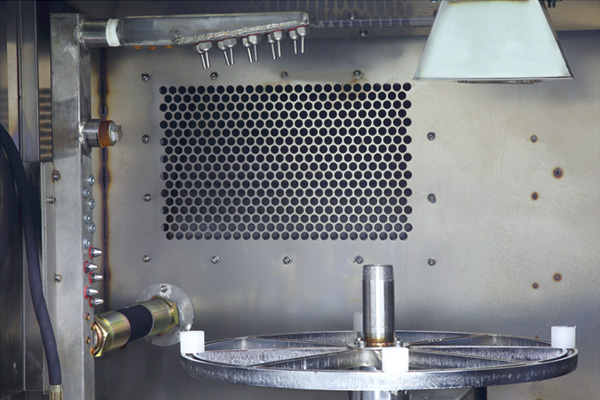

機械超聲波自動清洗(xǐ)機是利用了超聲波換能器轉換成機械振蕩(dàng)。從而產生了空化現象,清(qīng)洗液(yè)中的氣泡形式,產生了(le)破裂的現象,致使物體的(de)麵、孔、隙中的汙垢被分散、破裂及剝落,使物體達到淨(jìng)化清潔。機械超聲波自動清洗機可以(yǐ)達到物件全麵潔淨的清洗效果,特別是對深孔,盲孔,也不會影響任何物件的材質以及精度。溫度(dù)的選擇同樣也很重要,用水做為(wéi)清洗液最最適宜的,清洗溫度控製在 40-60℃左右 ,尤其是在天(tiān)冷(lěng)的時候(hòu),要是清洗液(yè)溫度低,清洗效果差。因此要在部分清洗機上,繞(rào)上加熱電(diàn)熱絲進行溫度控製,當溫度升(shēng)高時會產生空化,所以清洗(xǐ)效果較好。

超聲波在(zài)液體中傳播,使液體與清洗槽在(zài)超聲波頻率下一起振動,液體(tǐ)與清洗槽振動時有自(zì)己固有頻率,這(zhè)種振動頻率是聲波頻率,所以人們就聽到嗡嗡聲。隨著(zhe)清洗行業的不斷發展,越來越多的行業和企業運用到了機械超聲波自動清洗機。我國電子行業中,絕(jué)大多數企業都在使用PCB,PCB組件焊接采用(yòng)的助焊(hàn)劑分為水溶型、鬆香型(xíng)和(hé)免清洗型三(sān)類(lèi),使用較多的為前兩種,多采用超(chāo)聲波(bō)清洗(也有不少是采用(yòng)酒精刷洗),免清洗型原則(zé)上應該不清洗,但是,目前世界各(gè)國的大多數廠(chǎng)家即(jí)使采用免(miǎn)清洗型焊劑焊接組件,仍需要清洗。特別是高密度PCB以及(jí)高密度(dù)IC出腳(jiǎo)不清洗或不采用超聲(shēng)波(bō)清洗,必將導致高密度線路之間和IC出腳之(zhī)間吸附塵埃(āi),一旦環境濕度(dù)大(dà),極易發生高密度線間和腳間短路而出現(xiàn)故障,而一旦環境幹燥,短路故障又自行消失,這類故(gù)障又不易查找(zhǎo)。

所謂機械(xiè)超聲波自動清洗機(jī)的(de)空(kōng)化效(xiào)應就是利用工業設備清洗(xǐ)機(jī)超聲波發生(shēng)器所發生(shēng)的高頻振蕩訊號,通過(guò)換能器轉換成高頻機械振動而傳播到介質中,機械超聲波自動清洗機超(chāo)聲波在清洗液中疏密相問地向前輻射,當聲波(bō)的(de)壓強達(dá)到一定的大(dà)氣壓時,產生數以萬計的微小(xiǎo)氣泡,這些氣泡在超聲波縱向傳播的負壓區形(xíng)成、生長,而在正壓區迅(xùn)速閉合。這(zhè)種現象(xiàng)稱為超聲“空化效應”,產生氣泡(pào)時所需的壓力稱為超聲“空化閥值”。